鉛零件表面處理新選擇:磁力拋光機的優勢與應用實踐

在工業制造領域,鉛因其良好的耐腐蝕性、延展性和低熔點,被廣泛應用于電池(如鉛酸蓄電池極板)、化工設備(反應釜管道配件)、機械密封件及屏蔽材料等領域。然而,鉛的化學性質活潑,易氧化生成黑色的氧化鉛(PbO)或堿式碳酸鉛(Pb?(OH)?CO?),不僅影響外觀,更會降低表面導電性、耐腐蝕性及后續裝配精度。因此,鉛零件的表面處理(如去氧化層、拋光、清潔)成為生產中至關重要的環節。

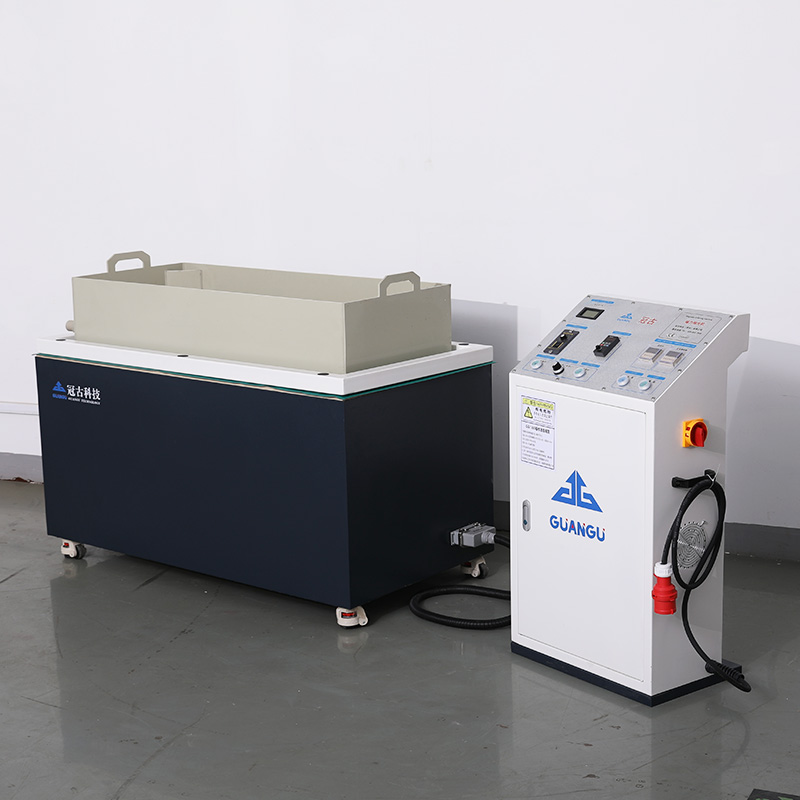

傳統鉛零件表面處理多依賴手工打磨、化學拋光或機械噴砂,但這些方法存在效率低、一致性差、污染環境等問題。近年來,磁力拋光機憑借其“非接觸式精密拋光”的特性,逐漸成為鉛零件表面處理的優選方案。本文將從技術原理、應用優勢及實踐要點出發,解析磁力拋光機如何為鉛零件加工賦能。

一、鉛零件表面處理的痛點:傳統方法的局限性

鉛的軟質特性(莫氏硬度約1.5)使其在加工中易變形,對表面處理的“溫和性”要求極高。傳統工藝的痛點主要體現在以下方面:

手工打磨:依賴人工經驗,效率低(單件處理耗時數分鐘至數十分鐘),且難以保證復雜結構(如凹槽、螺紋)的一致性;

化學拋光:需使用硝酸、氫氟酸等強腐蝕性試劑,易產生含鉛廢水(鉛離子濃度高),環保壓力大;

機械噴砂:高壓磨料沖擊可能導致鉛零件表面“冷作硬化”或局部減薄(尤其薄壁件),影響尺寸精度;

電解拋光:雖能實現均勻拋光,但需配置電解液循環系統,能耗高,且鉛離子易在電解液中積累,需頻繁更換。

二、磁力拋光機:鉛零件表面處理的“溫柔刀”

磁力拋光機(又稱磁力研磨機)是一種基于磁場驅動的精密表面處理設備,其核心原理是:通過電磁線圈產生高頻交變磁場,驅動含有磨料的磁性載體(如鐵珠、鋼針)在工件表面做無規則旋轉與碰撞,從而實現對工件表面的微量切削與拋光。

針對鉛的軟質特性,磁力拋光機的優勢可總結為“四高四低”:

1. 高均勻性,低損傷風險

鉛零件表面易因局部應力集中產生氧化層或劃痕,傳統方法難以覆蓋復雜結構(如盲孔、縫隙)。磁力拋光的磨料(如陶瓷磨料、樹脂磨料)隨磁場均勻分布,可深入任意幾何角落,以“微切削”方式逐步去除氧化層,避免機械噴砂的沖擊損傷或電解拋光的邊緣效應。實測數據顯示,鉛極板邊緣的拋光均勻性可提升80%以上。

2. 高效率,低人工成本

單臺磁力拋光機可同時處理數十件鉛零件(視尺寸而定),批量生產效率是手工打磨的10倍以上。以鉛酸蓄電池極板為例,傳統手工打磨需3名工人耗時2小時處理100片,而磁力拋光機僅需1人設置參數,30分鐘即可完成,大幅降低人力成本。

3. 高精度,低尺寸偏差

鉛的延展性強,加工中易因外力導致變形。磁力拋光的磨料與工件接觸壓力僅為機械拋光的1/5~1/3(磁場力可控),且通過調整轉速(500~3000rpm)、磁場強度(0.1~2T)及處理時間(5~30分鐘),可實現“亞微米級”表面粗糙度(Ra≤0.2μm),同時保證零件尺寸精度(公差控制在±0.05mm內)。

4. 高環保,低污染排放

區別于化學拋光的強酸試劑,磁力拋光僅需水基清洗劑(或干式拋光),無有害氣體(如氮氧化物)或重金屬廢水產生。以某鉛酸蓄電池廠為例,改用磁力拋光機后,年減少含鉛廢水排放約120噸,環保合規成本降低40%。

三、鉛零件磁力拋光的實踐要點:從參數到工藝的全流程優化

盡管磁力拋光機對鉛零件友好,但要實現更佳效果,需結合鉛的特性調整工藝參數,并注意以下關鍵點:

1. 預處理:清潔是前提

鉛零件表面常附著油污、灰塵或鑄造殘留物,若未清理干凈,磨料會包裹雜質,導致拋光不均。建議預處理步驟:

脫脂:用弱堿性清洗劑(如碳酸鈉溶液)超聲清洗,去除油污;

干燥:壓縮空氣吹干或低溫烘干(≤80℃),避免水分殘留影響磨料吸附。

2. 磨料選擇:軟質材料是關鍵

鉛的硬度極低,需選用低硬度、無銳角的磨料,避免劃傷表面。推薦:

陶瓷磨料(氧化鋁、二氧化硅):粒度100~500目(根據精度需求調整),表面經拋光處理,切削力溫和;

樹脂磨料(尼龍+磨料復合顆粒):彈性好,適合復雜結構(如螺紋),減少局部應力集中。

3. 參數匹配:平衡效率與精度

磁場強度:鉛零件建議0.5~1.5T(中低磁場),避免強磁場導致磨料過度擠壓表面;

轉速:800~2000rpm(薄壁件取低值,厚壁件取高值);

處理時間:10~20分鐘(氧化層較厚時可延長至30分鐘,但需分段觀察,防止過拋);

磨料濃度:10%~20%(體積比),過低拋光效率低,過高易導致磨料團聚。

4. 后處理:清洗與干燥

拋光完成后,鉛零件表面會附著磨料碎屑及鉛微粉,需用去離子水或酒精清洗(避免水漬殘留腐蝕),再通過離心甩干或熱風干燥(≤60℃),防止氧化。

四、典型應用場景:磁力拋光機如何賦能鉛制品行業?

鉛酸蓄電池極板:極板表面氧化層會導致電池內阻增大、容量下降。磁力拋光可徹底去除正/負極板的氧化膜(PbO?/Pb),同時平滑極板邊緣,減少充放電過程中的“枝晶生長”,延長電池壽命20%以上。

化工管道配件:鉛制管道(如硫酸儲罐管道)需耐腐蝕性強,內壁拋光可減少介質殘留(如硫酸霧),降低局部腐蝕風險。磁力拋光的內壁粗糙度可達Ra≤0.4μm,較噴砂處理提升50%。

精密機械密封件:鉛基合金密封環需與金屬軸緊密貼合,表面微觀凸起易導致泄漏。磁力拋光可將密封面粗糙度從Ra1.6μm降至Ra0.1μm,密封性能提升30%。

結語:磁力拋光機——鉛零件表面處理的“未來之選”

在“雙碳”目標與環保政策趨嚴的背景下,傳統鉛零件表面處理工藝的局限性日益凸顯。磁力拋光機憑借其高效、均勻、環保的特性,不僅解決了鉛加工中的表面質量難題,更契合工業制造向“精密化、綠色化”升級的趨勢。對于鉛制品企業而言,引入磁力拋光機不僅是技術升級,更是提升產品競爭力、降低綜合成本的關鍵一步。

未來,隨著磁力控制技術與智能傳感的融合(如實時監測磁場強度、自動調節參數),磁力拋光機將在鉛零件表面處理領域發揮更大價值,推動行業向更高效、更智能的方向發展。

蘇公網安備32050602013510號

蘇公網安備32050602013510號