在全球高端制造領域,鈦合金因其“輕如鋁、強如鋼、耐蝕勝不銹鋼”的卓越性能,早已成為航空航天、醫(yī)療植入器械、精密模具等領域的“明星材料”。然而,鈦合金的表面處理卻長期困擾著制造企業(yè)——其硬度高、導熱差、化學活性強的特性,讓傳統(tǒng)拋光工藝面臨“效率低、一致性差、易損傷基體”的三重困境。

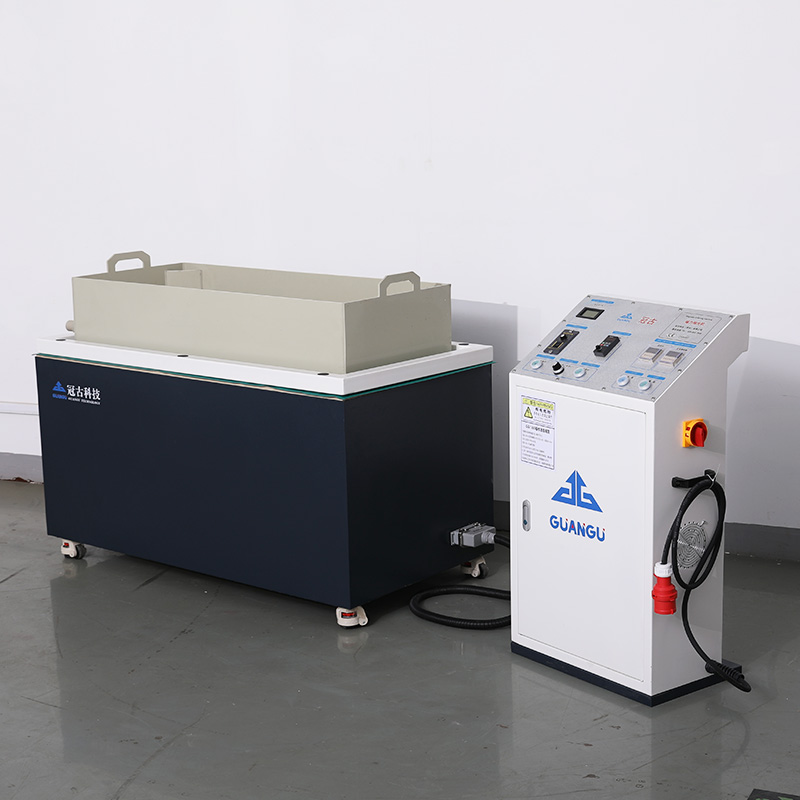

近年來,隨著表面處理技術的革新,磁力滾拋機憑借“非接觸式、高均勻性、低損傷”的核心優(yōu)勢,逐漸成為鈦合金工件精密表面處理的“破局利器”。本文將深入解析這一技術與鈦合金的適配邏輯,揭示其如何為高端制造注入新的質量動能。

一、鈦合金的“表面焦慮”:傳統(tǒng)工藝的三大瓶頸

鈦合金的“金貴”,不僅在于其原材料成本高(約為普通鋼的5-10倍),更在于其對表面質量的要求。以航空發(fā)動機葉片為例,其表面粗糙度需控制在Ra0.2μm以下,且需避免加工痕跡、微裂紋等缺陷;醫(yī)療領域的鈦合金骨科植入物,則要求表面無殘留應力、生物相容性達標,甚至需通過細胞級“親水性”測試。

傳統(tǒng)表面處理工藝(如機械拋光、化學拋光、電解拋光)在應對鈦合金時,暴露出明顯短板:

機械拋光:依賴硬質磨具與工件的直接接觸,鈦合金硬度高(HV300-400)易導致磨具快速磨損,需頻繁更換;同時,局部壓力集中易引發(fā)“橘皮紋”或亞表面損傷,難以滿足精密需求。

化學拋光:需使用強腐蝕性溶液(如氫氟酸體系),不僅存在環(huán)保與安全風險,且鈦合金化學活性高,易因反應不均導致表面“點蝕”或厚度減薄不一致。

電解拋光:通過電化學溶解去除表面凸點,但鈦合金的電化學特性復雜(鈍化膜穩(wěn)定),需精準控制電流、電壓與電解液成分,工藝窗口窄,批量生產(chǎn)中一致性難以保證。

鈦合金的“表面焦慮”,本質上是“高性能材料”與“低效率工藝”的矛盾。而磁力滾拋機的出現(xiàn),為這一矛盾提供了全新解法。

二、磁力滾拋機:如何用“磁場魔法”馴服鈦合金?

磁力滾拋機的核心技術,是將“磁場能”與“磨料動能”結合,通過非接觸式方式實現(xiàn)工件表面的精密加工。其工作原理可概括為:

設備內(nèi)部布置永磁體或電磁線圈,產(chǎn)生可控磁場;磁性磨料(如鐵基粉末與磨粒的復合顆粒)在磁場力作用下“懸浮”并沿特定軌跡滾動;當工件旋轉或移動時,磨料與工件表面發(fā)生“柔性碰撞”,通過微量切削、擠壓與拋光,逐步降低表面粗糙度,同時避免傳統(tǒng)工藝的剛性損傷。

針對鈦合金的特性,磁力滾拋機的優(yōu)勢可歸納為“三高兩低”:

1. 高均勻性:復雜曲面的“全域美容師”

鈦合金工件多為異形結構(如航空葉片的曲面、醫(yī)療植入物的多孔表面),傳統(tǒng)工藝因接觸壓力分布不均,易導致局部過拋或欠拋。磁力滾拋機的磁性磨料通過磁場約束,可自適應貼合工件曲面,無論平面、凹面還是R角(圓弧過渡區(qū)),均能保持恒定的接觸力與切削速率。實驗數(shù)據(jù)顯示,經(jīng)磁力滾拋處理的鈦合金葉片,表面粗糙度Ra值可從Ra1.6μm降至Ra0.1-0.2μm,且整片葉面的粗糙度偏差小于5%,遠超機械拋光的均勻性水平。

2. 高效率:從“小時級”到“分鐘級”的跨越

鈦合金的高硬度導致傳統(tǒng)拋光需長時間摩擦,而磁力滾拋機通過“磨料集群效應”——數(shù)千顆磁性顆粒同時作用于表面,大幅提升單位時間內(nèi)的材料去除率。以某醫(yī)療鈦合金骨釘為例,傳統(tǒng)機械拋光需45分鐘完成單批次處理,且需人工干預調(diào)整角度;而磁力滾拋機僅需8分鐘即可完成,且全程無需人工接觸,效率提升超5倍。

3. 高良品率:基體損傷的“隱形防護盾”

鈦合金的疲勞強度對表面缺陷極為敏感(微裂紋可能導致疲勞壽命下降90%以上)。磁力滾拋機的“非接觸式”加工避免了磨具與工件的剛性碰撞,其切削深度僅為幾微米(傳統(tǒng)機械拋光的切削深度可達幾十微米),且磨料滾動時的“軟接觸”特性可將工件表面殘余拉應力轉化為壓應力(有利于提高疲勞性能)。某航空部件企業(yè)的實測數(shù)據(jù)顯示,經(jīng)磁力滾拋處理的鈦合金渦輪盤,疲勞壽命提升了30%以上,廢品率從8%降至1.2%。

4. 低污染:綠色制造的“環(huán)保先鋒”

傳統(tǒng)化學/電解拋光需消耗大量酸堿溶液與重金屬添加劑,廢水處理成本高昂;而磁力滾拋機僅需水基磨料(或干態(tài)磨料),無化學試劑參與,加工后的磨料可回收再利用(回收率超90%),徹底解決了傳統(tǒng)工藝的污染痛點。某精密模具廠引入磁力滾拋機后,每年可減少化學廢液排放120噸,環(huán)保合規(guī)成本降低40%。

5. 低成本:全生命周期的“經(jīng)濟賬”

盡管磁力滾拋機的初期設備投入高于傳統(tǒng)拋光機(約貴20%-30%),但其綜合成本優(yōu)勢顯著:磨料損耗降低60%(因可回收)、人工成本減少70%(自動化程度高)、返工率下降80%(良品率提升)。以年處理10萬件鈦合金工件的企業(yè)為例,設備投資可在18個月內(nèi)通過成本節(jié)約收回。

三、場景落地:磁力滾拋機在鈦合金領域的“高光時刻”

目前,磁力滾拋機已在以下鈦合金應用場景中展現(xiàn)不可替代性:

航空航天:精密構件的“表面強化專家”

航空發(fā)動機的鈦合金渦輪葉片、機匣等部件,需同時滿足“低粗糙度”(減少氣流阻力)與“高抗疲勞性”(應對高溫高壓循環(huán)載荷)。磁力滾拋機通過定制化磁場參數(shù)(如調(diào)整磁極間距、磨料粒度),可實現(xiàn)葉片前緣、榫頭等關鍵部位的表面粗糙度Ra≤0.1μm,且殘余壓應力層深度達50-100μm,成為航空制造企業(yè)的“必選裝備”。醫(yī)療健康:植入器械的“生物友好工程師”

鈦合金骨科植入物(如人工關節(jié)、骨釘)需與人體骨組織形成“骨整合”,其表面微觀形貌(如納米級溝槽、均勻的粗糙度)直接影響細胞黏附與骨生長。磁力滾拋機可通過調(diào)節(jié)磨料成分(如添加生物陶瓷微粒),在鈦合金表面構建“可控粗糙”的生物活性界面,相關產(chǎn)品已通過ISO 10993生物相容性認證,被多家三甲醫(yī)院納入臨床優(yōu)先審評目錄。高端裝備:模具與精密零件的“效率引擎”

鈦合金因比強度高,被廣泛用于制造精密模具(如手機外殼注塑模)與高端裝備的關鍵零件(如機器人關節(jié)減速器殼體)。磁力滾拋機的“柔性加工”特性使其能處理模具的深腔、窄縫等難觸及區(qū)域,同時保證表面無劃痕、無殘留應力,助力企業(yè)將模具交付周期從45天縮短至20天。

四、未來展望:從“精密加工”到“智能表面工程”

隨著人工智能與工業(yè)互聯(lián)網(wǎng)技術的融入,磁力滾拋機正從“單一加工設備”向“智能表面工程系統(tǒng)”進化。例如,通過機器視覺實時監(jiān)測工件表面狀態(tài),結合AI算法動態(tài)調(diào)整磁場參數(shù)與磨料供給,可實現(xiàn)“自學習、自優(yōu)化”的閉環(huán)控制;通過與MES系統(tǒng)對接,可追溯每一批次鈦合金工件的表面處理數(shù)據(jù),為質量管控提供全流程依據(jù)。

對于鈦合金這一“未來材料”而言,磁力滾拋機不僅是表面處理工具的升級,更是推動高端制造向“高質量、高效率、綠色化”轉型的關鍵技術支撐。當磁場與金屬的“對話”越來越精準,我們有理由相信:鈦合金的“表面美學”,將由磁力滾拋機書寫新的篇章。

結語

在“性能至上”的高端制造時代,表面處理已從“配角”升級為“核心競爭力”。磁力滾拋機憑借其與鈦合金的高度適配性,正在重新定義精密加工的標準。對于制造企業(yè)而言,擁抱這一技術,不僅是提升產(chǎn)品質量的關鍵一步,更是搶占未來市場制高點的戰(zhàn)略選擇。

蘇公網(wǎng)安備32050602013510號

蘇公網(wǎng)安備32050602013510號